Tratamiento Termoquimico de Cementación.

El tratamiento termoquímico de cementación es posiblemente uno de los procesos térmicos en el que los conocimientos, habilidad y control del proceso por parte de las empresas, más importancia tiene.

Este Know-How interno, abarca todos los aspectos técnicos y productivos del tratamiento, siendo trascendente el consejo del tratamentista en toda trazabilidad de la pieza.

En BILTRA, controlamos todos los parámetros técnicos del proceso con los medios más avanzados del mercado, dotamos al proceso con una sala de control específica, con controles de temperatura, tiempos de proceso y control de gases, en medios digitales e informatizados.

Implementamos programas informáticos especiales, diseñados específicamente para conseguir las mayores tasas de calidad en el proceso, pues nuestros principales clientes son multinacionales con centros de montaje en todo el mundo y necesitan cumplir los más altos estándares de calidad y homogeneidad de proceso.

CAMBIOS DE VOLUMEN Y DEFORMACIONES DE LOS ACEROS EN EL PROCESO TERMOQUIMICO DE CEMENTACION

Según Apraiz, tratamientos térmicos de los aceros, durante los tratamientos térmicos, los aceros sufren variaciones de volumen y deformaciones que podrían ser bastante importantes.

Las casas princiaples pueden ser:

- Dilatación térmica

- Modificaciones microestructurales del acero

- Deformación plástica en caliente.

Sin embargo, en el proceso termoquímico de cementación, se incluye una variable más:

El cambio de composición química superficial experimentado en la pieza.

Este cambio viene dado principalmente por la adicción de carbono dentro de la matriz cristalina del acero. Esto provoca, en el temple, un aumento de las características mecánicas, pero modifica sustancialmente los tiempos de transformación metalográfica y las respuestas de las distintas partes de la pieza afectadas por el cambio químico. Este cambio dota de mayor complejidad su predicción y control de cambio volumétrico, y es donde el Know-how del tratamentista adquiere principal protagonismo.

Como veremos, en el proceso total del tratamiento, las piezas estan sufriendo movimientos volumetricos continuamente. Aumento de volumen+contracción de volumen +aumento de volumen +contraccion de volumen +aumento de volumen.

Todos estos movimentos pueden ser minimizados por el tratamentista, pero no eliminados.

Pero el fabricante de los elementos a tratar debe tenerlos en cuenta, con las demasias necesarias y con la utilización de acero de cementacion de alta calidad.

Asi como teniendo en cuenta el sentido de la fibra para conocer la direccion que tendrá la maxima variacion de volumen.

Tratamiento Termoquimico de Cementación

Todos estos movimentos pueden ser minimizados por el tratamentista, pero no eliminados.

El fabricante de los elementos a tratar debe tenerlos en cuenta, con las demasias necesarias y con la utilización de acero de cementacion de alta calidad, asi como teniendo en cuenta el sentido de la fibra para conocer la direccion que tendrá la maxima variacion de volumen.

I- DILATACION TERMICA

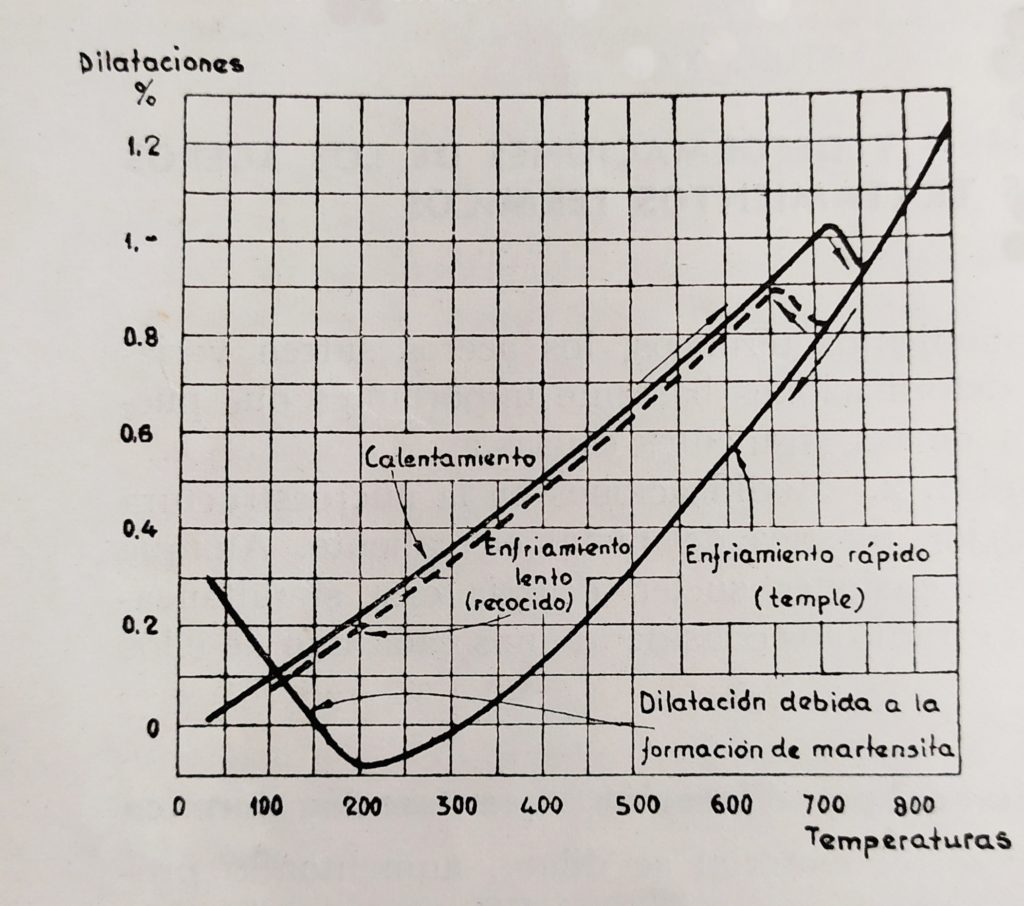

Al subir la temperatura, las piezas se dilatan, aumentando progresivamente su volumen.

El coeficiente de dilatacion del acero es de aproximadamente entre un 0.80% – 0.82%. Este coeficiente se mantiene uniforem ente 20ºC y 700ºC.

Es decir, una barra de acero de 500 mm de longitud dilatando un 0.80% pasara a los 700ºC a medir 504 mm.

Si a esa temperatura se enfría muy lentamente, sufrirá una contracción igual, del 0.80% – 0.82%.

II- MODIFICACIONES MICROESTRUCTURALES EN EL ACERO

Apartir de los 730ºC, el acero al carbono entra en la zona critica Ac2-Hierro alfa- Hierro Beta , y acto seguido en la zona critica Ac3 se contrae.

La contraccion en la zona critica oscila entre el 0.05% y el 0.09%.

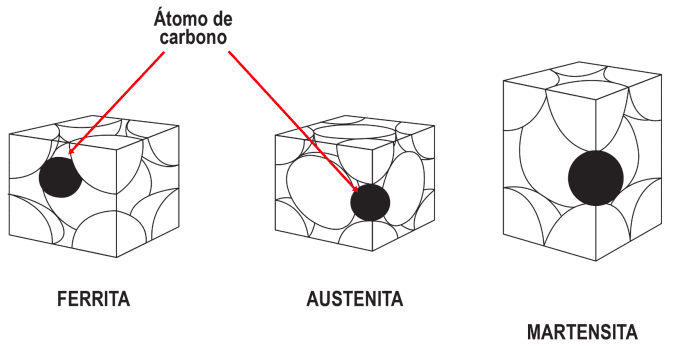

Estos cambios acurren debido a los cambios de estructura cristalina, es decir, al paso de estructura perlitica a estructura austenita.

En un enfriamiento lento también se revierten estos cambios, se producen a 720ºC-660ºC, acero caliente y plástico, siendo algo menor su porcentaje, del 0.01% al 0.08%.

Pero en el enfriamiento rápido, es decir, en el temple, la transformación se produce a unos 300ºC-350ºC, acero frio y no plástico, apareciendo estructuras cristalinas de martensita.

Esta transformación es peligrosa por esta característica de falta de plasticidad, el aumento de volumen debido a esta transformación es bastante mayor que el que se presenta a 720ºC.

Y además es posible que solo ciertas partes de las piezas sufran esa dilatación , mientras otras conservan su volumen primitivo.

La austenita no transformada en martensita después del temple se denomina austenita retenida, y su porcentaje puede variar en funcion de la aleación del acero.

La austenita retenida será mayor en aceros con alto contenido de elementos en aleación.

La estructura de austenita es mas densa que la de martensita, por tanto ocupa menor espacio, pero cuando esta se transforma en martensita, el volumen de un cristal de martensítica es mayor que el de un cristal de ferríta, como consecuencia, la pieza debe crecer.

Si la pieza se encoge, significa que existe demasiada austenita retenida, no trasformada, pues esta es la microestructura de menor volumen de las antes mencionadas, esto puede suceder en las piezas enmascaradas , con protección anticementante, donde el enfriamiento se retarda y la composicion química exterior es difernte al no recibir aporte de carbono.

III- DEFORMACION PLASTICA EN CALIENTE

Al calentarse un acero, disminuye mucho el limite elástico, y debido a esta circunstancia el acero caliente se deforma bajo la acción de esfuerzos que en frio no llegarían a ser una deformación permanente.

Estas deformaciones permanentes solo ocurren cuando el material sufre esfuerzos superiores al límite elástico.

La composición es un elemento determinante en esta deformación porque los elementos de aleación modifican en gran medida la elasticidad.

IV- CAMBIO DE COMPOSICION QUIMICA

Como es norma habitual en los aceros, la alta dureza es un propiedad contraria a la tenacidad ( resiliencia) y a la ductilidad ( alargamiento y estricción). Si tratamos de obtener altas durezas templando aceros de alto contenido en carbono, obtendremos elementos frágiles. En cambio si utilizamos aceros de bajo contenido en carbono, obtedremos al templar, elementos de buena tenacidad pero de durezas bajas.

La cementacion consigue solucionar el problema, obteniendo una alta dureza superficial con una buena tenacidad en núcleo. El tratamiento consigue aumentar el contenido de carbono de la capa superficial de los aceros bajos en carbono.

Sin modificar la composición del nucleo, por lo que una vez templados, obtendremos la cualidad señalada.

Este proceso termoquímico nos genera dos composiciones quimicas en los elementos tratados.

Exteriormente un acero con un 0.90% de carbono mas sus elementos propios y un nucleo bojo en carbono, 0.18%-0.20% mas los mismos elementos de composición propios.

Esta diferencia genera una variación de tiempos de transformación metalográfica entre la superficie y el nucleo.

lEsto redundará en movimientos volumetricos desacompasados que se sumaran a los anteriormente citados.

La resistencia mecanica, límite de elasticidad, resiliencia, alargamiento y estricción del conjunto de la pieza seran parecidas a las del acero sin cementar pero sometido a las mismas temperaturas (Templado).

Respecto a un acero de cementación sin tratar, la resistencia y el limite de elasticidad mejoran por el aumento de carbono y la estructura metalografica de temple, pero la tenacidad, en cambio es inferior por el crecimiento de grano que se origina a las temperaturas de proceso.

SOLUCIONES

Las tensiones internas generadas en la fabricación, laminación, forja, fundición….mas las tensiones generadas en la mecanización de la misma….mas las tensiones creadas en el cambio morfologico de la construcción, deben ser eliminadas o relajadas mediante un stress relieving, para que su influencia en el resto del proceso sea nula.

Este proceso es simple, sencillo y barato, realizandose a 650ºC y 740ºC para ser efectivo. A mas temperatura y mas mantenimiento, mas relajación.

Entendiendo que la varación volumetrica es inevitable, pero minimizable, debemos diseñar las piezas y realizar su trazabilidad teniendo en cuenta los tratamientos.

Debemos consderar si las piezas son de forma irregular, con angulos o aristas pronunciadas y secciones debiles, hay muchas probabilidades de producir grietas.